Обеспечение устойчивости и надежности в BESS: разумная тактика снижения рисков для цепочки поставок и производства

Глобальный рынок BESS переживает значительный рост, обусловленный главным образом растущим спросом на решения для хранения энергии в масштабах энергосистемы. Однако разработка и внедрение проектов BESS сопряжены со значительными трудностями, связанными с техническими сложностями, меняющимся нормативно-правовым режимом и присущими им проблемами безопасности.

Ключевым этапом в снижении этих рисков является выбор, закупка и производство оборудования BESS.

Внедрение надежных мер по обеспечению качества и контролю качества (QAQC), а также хорошо структурированных стратегий снижения рисков в цепочке поставок на ранних стадиях проекта имеет большое значение. Проактивный и строгий подход обеспечивает защиту значительных инвестиций, повышает рентабельность проекта и гарантирует долгосрочную производительность и безопасность установок BESS.

Выявляя потенциальные риски на ранних стадиях и применяя эффективные стратегии их снижения, заинтересованные стороны могут минимизировать дорогостоящие задержки, предотвратить неэффективную работу и значительно снизить угрозу безопасности во время эксплуатации.

В данной статье представлен анализ и стратегические рекомендации по практике QAQC и управлению рисками в цепочке поставок для проектов BESS, с особым акцентом на заводские и производственные процессы. Опираясь на опыт Enertis Applus+ в области аудита заводов, надзора за производством и приемо-сдаточных испытаний (FAT), проведенных в 2024 году, представленные здесь выводы основаны на оценке 11 производителей BESS в Китае — как полностью, так и частично вертикально интегрированных — поставляющих литий-железо-фосфатные (LFP) BESS-продукты на ключевые рынки, такие как США, Великобритания, Австралия и Италия.

На пути к цепочке поставок с нулевым риском

Цепочка поставок BESS представляет собой сложную сеть, включающую добычу сырья, производство компонентов и системную интеграцию, что сопряжено со значительными трудностями. К ним относятся высокая концентрация производственной базы, быстрый технологический прогресс, требующий строгих мер контроля качества, и растущие требования к устойчивости и отслеживаемости. Решение этих проблем необходимо для обеспечения долгосрочной устойчивости и снижения рисков.

Реализация планов QAQC для проектов BESS

Этот процесс требует тщательного планирования и стремления к достижению лучших практик, необходимых для безопасного контроля цепочки поставок.

Важнейшим первым шагом является разработка плана QAQC, специально разработанного для учета уникальных рисков, связанных с требованиями проекта. Этот план должен учитывать все этапы жизненного цикла BESS, начиная с первоначальной закупки компонентов и заканчивая окончательным вводом в эксплуатацию и текущей эксплуатацией, обеспечивая поддержание качества на протяжении всего срока службы системы.

Раннее обнаружение и упреждающее устранение потенциальных дефектов в компонентах BESS еще до начала производственных процессов значительно повышают безопасность и долговечность всей системы в целом, снижая вероятность опасных инцидентов и обеспечивая строгое соблюдение установленных стандартов качества.

Трудности поточного производственного контроля и свидетельства FAT

Согласно опыту Enertis Applus+ в переговорах по технической поддержке с ведущими поставщиками BESS, проведение поточного производственного контроля и свидетельства заводских приемочных испытаний (FAT) значительно сложнее на уровне батарейных элементов по сравнению с интеграцией на уровне системы. Эти сложности обусловлены несколькими ключевыми факторами:

i. Ограниченный доступ из-за запатентованной технологии. Высококонфиденциальный характер химического состава и производственных процессов аккумуляторных элементов часто ограничивает доступ аудиторов к критически важной информации, поскольку поставщики стремятся защитить свою интеллектуальную собственность.

ii. Сложные и разрозненные цепочки поставок. Аккумуляторные элементы работают в сложных сетях поставок, включающих множество поставщиков, что делает комплексную оценку прослеживаемости ресурсоемкой и трудоемкой.

iii. Жесткий контроль качества и нежелание раскрывать информацию. Хотя строгий контроль качества необходим для обеспечения безопасности и эффективности, некоторые производители не решаются раскрывать подробные данные о проверках, опасаясь возможного неправильного толкования или репутационных рисков.

Как видно на примере отрасли фотоэлектрических модулей, эти ограничения, вероятно, со временем будут уменьшаться по мере становления рынка BESS и превращения проверок третьей стороной в месте происхождения в стандартную практику во всем мире.

Несмотря на это, согласование доступа к мониторингу производства в процессе обсуждения договора поставки остается особенно сложным на уровне ячеек. Даже полностью вертикально интегрированные поставщики BESS, которые контролируют весь процесс от производства ячеек до сборки системы, часто вводят ограничения на доступ. Хотя вертикальная интеграция теоретически повышает прозрачность, такие факторы, как технологическая конфиденциальность, масштабы производства и сложность цепочки поставок, по-прежнему являются существенными препятствиями для проведения комплексных заводских проверок.

Роль интеграторов BESS в обеспечении качества и соответствия

Интеграторы BESS служат основным контактным лицом для заинтересованных сторон проекта, осуществляя надзор за сборкой и интеграцией комплексных решений по хранению энергии.

Они отвечают за поиск и интеграцию ключевых компонентов, таких как системы преобразования энергии (СПЭ), средневольтные станции и аккумуляторные элементы, как своими силами, так и через внешних партнеров. Учитывая свои контрактные обязательства, интеграторы должны обеспечить общую производительность и безопасность всей системы, собрав и проверив всю необходимую документацию от собственной цепочки поставок или прямых поставщиков на соответствие требованиям проекта.

Основные выводы по результатам аудитов и проверок заводов по производству BESS

Недавние аудиты заводов и мониторинг поточного производства, проведенные компанией Enertis Applus+, позволили получить критически важные сведения о качестве и потенциальных рисках при производстве BESS и сделать следующие основные выводы:

Оцениваемые поставщики аккумуляторных элементов и систем BESS демонстрируют многоуровневую структуру, в которой присутствуют как всемирно признанные игроки премиум-класса, так и быстро развивающиеся поставщики второго уровня, преимущественно сконцентрированные в Китае. Остальные поставщики частично вертикально интегрированы и в разной степени действуют преимущественно через стратегические партнерства.

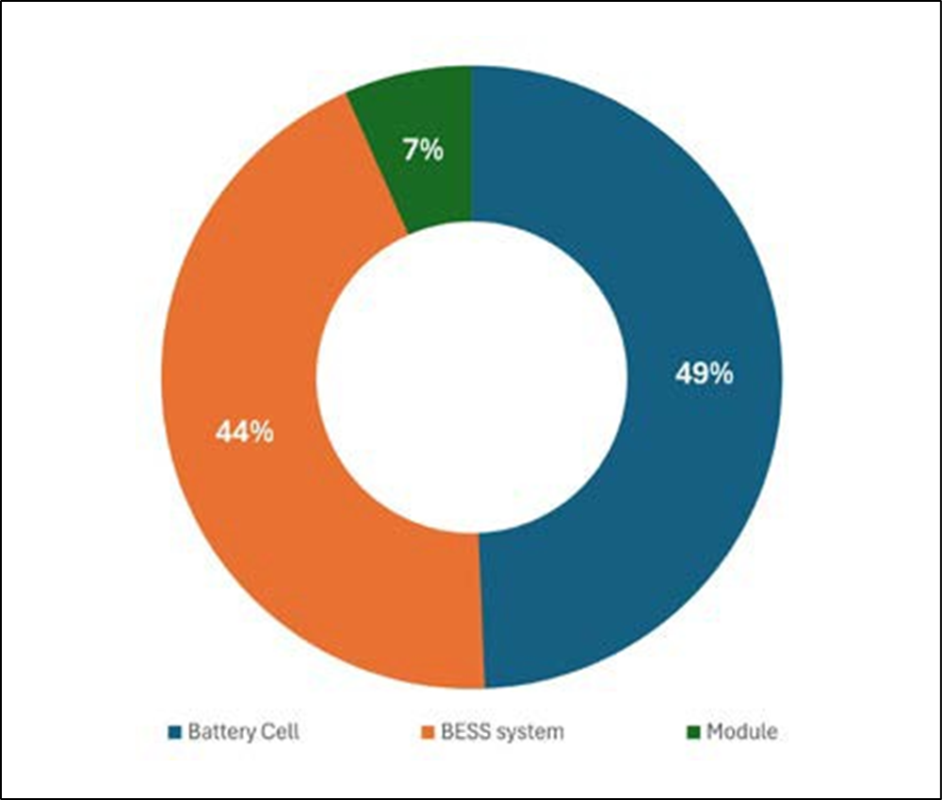

Заводские инспекции показали, что почти половина всех проблем с качеством возникала на уровне батарейных элементов, 44 % из которых были связаны с дефектами на уровне системы BESS, а 7 % — с дефектами батарейных модулей, как показано на рисунке 1.

Рисунок 1. Распределение результатов заводской проверки.

Несмотря на определенную зрелость производства аккумуляторных элементов, быстрое масштабирование и меняющиеся требования рынка BESS для сетей создают проблемы, аналогичные тем, с которыми сталкивалась индустрия фотоэлектрических модулей в начале своего развития. Заводские инспекции на уровне аккумуляторных элементов показали, что 70 % проблем связаны с процессом производства.

Основными факторами, способствующими возникновению проблем, были неадекватное управление складом и условия хранения (38 %), несоблюдение СОП в процессе производства (14 %) и недостатки входного контроля качества, такие как плохой контроль параметров окружающей среды или неправильная практика квалификации материалов (8 %).

Кроме того, на проблемы с документацией пришлось 16 % от общего числа обнаруженных на уровне ячеек, в основном связанных с отсутствием или несоответствием стандартам IEC/ISO и сертификатам на производство и испытания продукции.

Эти выводы свидетельствуют о растущих трудностях, связанных с масштабированием производства и адаптацией к растущим требованиям применения BESS в сетях.

Большинство находок на уровне системы BESS было выявлено при осмотре корпуса (73 %), часто связанных с проблемами внешнего вида (26 %) в процессе сборки и в условиях мастерской (15 %). Оба вывода указывают на потенциальные недостатки в процессе интеграции контейнера, связанные с отсутствием обучения операторов, отклонениями при соблюдении рабочих инструкций, недостатками при проведении испытаний, несоответствием конкретным требованиям контракта и рисками, присущими ручной сборке.

Другие важные выводы включают в себя работу системы пожаротушения (13 %), связанную с неисправностями вытяжных вентиляторов, клапанов для стравливания воздуха и неадекватной практикой управления складом (9 %), связанной с плохим состоянием основного цеха и наличием мусора.

Примечательно, что на долю отказов при испытаниях под дождем пришлось 6 % всех предыдущих выводов, что создавало критический риск попадания воды в контейнеры BESS (рис. 2). Серьезность таких отказов была подчеркнута реальными инцидентами, такими как случай с аккумуляторной установкой Elkhorn в Мосс-Ландинге, Калифорния, в сентябре 2022 года.

В отчете о публичном расследовании было указано, что проникновение дождевой воды через контейнер привело к возникновению электрической дуги, что в конечном итоге вызвало тепловой разгон и крупный пожар в блоке BESS. В отчете место проникновения воды объясняется неправильной установкой вентиляционного экрана, в результате чего сместился клапан и вода попала внутрь.

Рисунок 2. Основная проблема во время испытания на воздействие дождя: проникновение воды, обнаруженное с помощью проверки Enertis Applus+