Забезпечення стійкості та надійності в BESS: розумні тактики зменшення ризиків для ланцюга поставок та виробництва

Світовий ринок BESS переживає значне зростання в усьому світі, що зумовлено переважно зростаючим попитом на рішення для зберігання енергії в масштабах енергосистеми. Однак розробка та впровадження проектів BESS не обходяться без значних викликів, що пов’язані з технічною складністю, змінами в нормативно-правовому полі та проблемами безпеки.

Ключовим етапом у зменшенні цих ризиків є вибір, закупівля та виробництво обладнання BESS.

Впровадження надійних заходів забезпечення якості та контролю якості (QAQC), а також добре структурованих стратегій зменшення ризиків у ланцюжку поставок на ранніх етапах проекту є надзвичайно важливим. Проактивний та ретельний підхід забезпечує захист значних інвестицій, підвищує прибутковість проекту та гарантує довгострокову ефективність і безпеку установок BESS.

Завдяки ранньому виявленню потенційних ризиків та застосуванню ефективних стратегій їх мінімізації зацікавлені сторони можуть мінімізувати дорогі затримки, запобігти низькій продуктивності та значно зменшити ризики для безпеки під час експлуатації.

У цій статті наведено аналіз та стратегічні рекомендації щодо практик QAQC та управління ризиками ланцюга поставок для проектів BESS, з особливим акцентом на заводських та виробничих процесах. Спираючись на досвід Enertis Applus+ в області аудиту заводів, нагляду за виробництвом та заводських приймальних випробувань (FAT), проведених протягом 2024 року, представлені тут висновки базуються на оцінках 11 виробників BESS в Китаї — як повністю, так і частково вертикально інтегрованих — які постачають літій-залізо-фосфатні (LFP) продукти BESS на ключові ринки, такі як США, Великобританія, Австралія та Італія.

На шляху до ланцюга поставок з нульовим ризиком

Ланцюг поставок BESS — це складна мережа, що охоплює видобуток сировини, виробництво компонентів та інтеграцію систем, і всі ці процеси становлять значні виклики. До них належать висока концентрація виробничої бази, швидкий технологічний прогрес, що вимагає суворих заходів з контролю якості та забезпечення якості, а також зростаючий попит на стійкість та простежуваність. Вирішення цих викликів є надзвичайно важливим для забезпечення довгострокової стійкості та зменшення ризиків.

Впровадження планів контролю якості та забезпечення якості для проектів BESS

Цей процес вимагає ретельного планування та відданості досягненню найкращих практик, необхідних для безпечного контролю ланцюга поставок.

Розробка плану QAQC, спеціально адаптованого для усунення унікальних ризиків, пов’язаних з вимогами проекту, є важливим першим кроком. Цей план повинен враховувати всі етапи життєвого циклу BESS, від початкової закупівлі компонентів до остаточного введення в експлуатацію та поточної фази експлуатації, забезпечуючи підтримку якості протягом усього терміну служби системи.

Раннє виявлення та проактивне усунення потенційних дефектів у компонентах BESS, навіть до початку виробничих процесів, значно підвищує безпеку та довгострокову надійність всієї системи, зменшуючи потенційні небезпечні інциденти та забезпечуючи суворе дотримання встановлених стандартів якості.

Виклики в моніторингу виробництва та свідченні FAT

Згідно з досвідом Enertis Applus+ у переговорах щодо технічної підтримки з провідними постачальниками BESS, проведення моніторингу виробництва та свідчення FAT на рівні батарейних елементів є значно складнішим порівняно з інтеграцією на рівні системи. Кілька ключових факторів сприяють цим проблемам:

i. Обмежений доступ через запатентовану технологію. Висококонфіденційний характер хімічного складу акумуляторних батарей та процесів їх виробництва часто обмежує доступ аудиторів до критично важливої інформації, оскільки постачальники прагнуть захистити свою інтелектуальну власність.

ii. Складні та фрагментовані ланцюги постачання. Акумуляторні батареї залежать від складних мереж постачання, що включають декількох постачальників, що робить комплексну оцінку простежуваності ресурсоємною та трудомісткою.

iii. Суворий контроль якості та небажання розкривати інформацію. Хоча суворий контроль якості є необхідним для безпеки та продуктивності, деякі виробники не бажають розкривати детальні дані інспекцій, побоюючись можливих неправильних тлумачень або ризиків для репутації.

Як видно на прикладі галузі фотоелектричних модулів, ці обмеження, ймовірно, з часом зменшаться, оскільки ринок BESS стає більш зрілим, а перевірки третіми сторонами в місці походження стають стандартною практикою в усьому світі.

Незважаючи на це, домовитися про доступ до моніторингу виробництва під час обговорення умов постачання залишається особливо складним на рівні комірок. Навіть повністю вертикально інтегровані постачальники BESS, які контролюють весь процес від виробництва комірок до складання системи, часто встановлюють обмеження на доступ. Хоча вертикальна інтеграція теоретично підвищує прозорість, такі фактори, як технологічна конфіденційність, масштаб діяльності та складність ланцюга поставок, продовжують створювати значні перешкоди для комплексних інспекцій заводів.

Роль інтеграторів BESS у забезпеченні якості та відповідності

Інтегратори BESS виступають основним контактним пунктом для зацікавлених сторін проекту, контролюючи складання та інтеграцію комплексних рішень для зберігання енергії.

Вони відповідають за пошук та інтеграцію ключових компонентів, таких як системи перетворення енергії (PCS), станції середньої напруги та акумуляторні елементи, як внутрішньо, так і через зовнішні партнерства. З огляду на свої договірні зобов’язання, інтегратори повинні забезпечити загальну продуктивність та безпеку всієї системи, збираючи та перевіряючи всю необхідну документацію від власного ланцюга поставок або прямих постачальників, щоб відповідати вимогам проекту.

Ключові висновки з аудитів та інспекцій заводів BESS

Нещодавні аудити заводів та моніторинг поточного виробництва, проведені Enertis Applus+, виявили важливі висновки щодо якості та потенційних ризиків у виробництві BESS, виділивши такі ключові результати:

Оцінені постачальники акумуляторних батарей та систем BESS мають багаторівневу структуру, що включає як всесвітньо визнаних преміум-гравців, так і швидко зростаючих гравців другого рівня, які переважно зосереджені в Китаї [4]. Решта постачальників частково вертикально інтегровані та працюють переважно через стратегічні партнерства різного рівня.

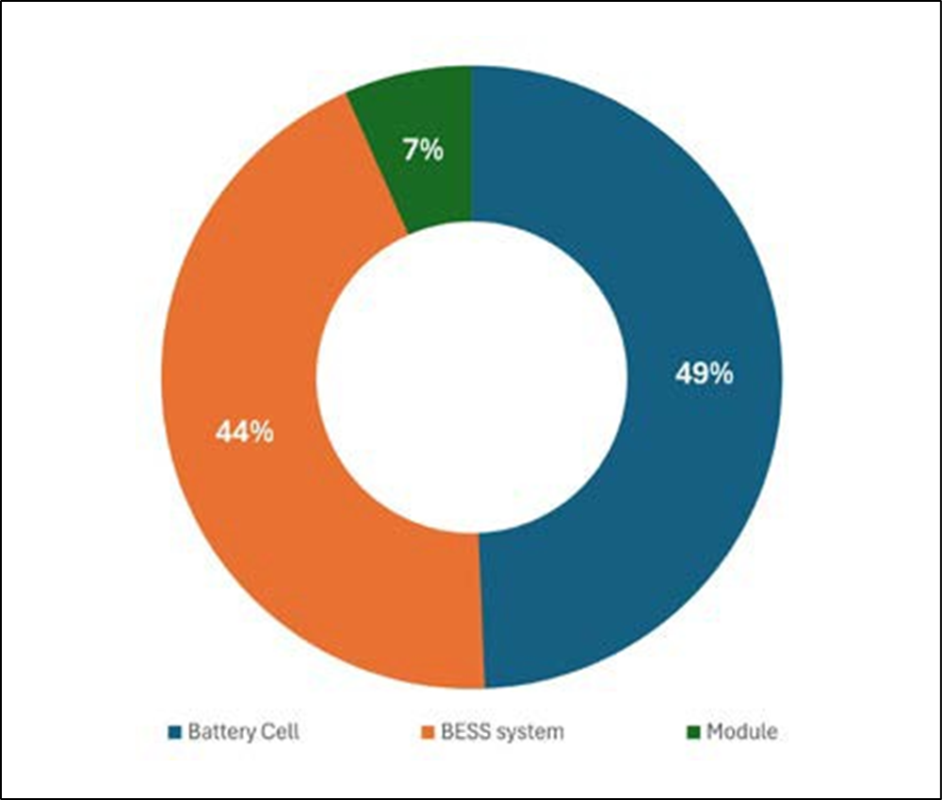

Інспекції заводів показали, що майже половина всіх проблем з якістю виникла на рівні акумуляторних батарей, 44% з яких були пов’язані з дефектами на рівні системи BESS, а 7% — з дефектами акумуляторних модулів, як показано на рисунку 1.

Рисунок 1. Розподіл результатів інспекції фабрик.

Незважаючи на певну зрілість виробництва акумуляторних батарей, швидке зростання та еволюція вимог ринку мережевих систем зберігання енергії (BESS) ставлять виклики, аналогічні тим, з якими стикалася на початку своєї діяльності галузь виробництва фотоелектричних модулів. Інспекції заводів на рівні акумуляторних батарей показали, що 70% проблем пов’язані з виробничим процесом.

Основними факторами, що сприяли цьому, були неналежне управління складом та умови зберігання (38%), недотримання стандартних операційних процедур під час виробництва (14%) та недоліки в контролі якості на вході, такі як поганий контроль параметрів навколишнього середовища або неналежні практики кваліфікації матеріалів (8%).

Крім того, проблеми з документацією становили 16% від загальної кількості виявлених проблем на рівні елементів, пов’язаних переважно з відсутністю або невідповідністю стандартам IEC/ISO та сертифікатам для виробництва та випробування продукції.

Ці висновки підкреслюють труднощі, пов’язані з розширенням виробництва та адаптацією до зростаючих вимог до застосування BESS у мережах електроенергії.

Більшість висновків, зроблених на рівні системи BESS, були виявлені під час інспекції корпусу (73%), часто пов’язані з проблемами зовнішнього вигляду (26%) під час процесу складання та в умовах цеху (15%). Обидва висновки вказують на потенційні слабкі місця в процесі інтеграції контейнерів через відсутність навчання операторів, відхилення від робочих інструкцій, недоліки в налаштуванні випробувань, невідповідність конкретним договірним вимогам та ризики, пов’язані з ручним складанням.

Інші відповідні висновки включають роботу системи пожежогасіння (13%), пов’язану з несправностями витяжних вентиляторів, клапанів випуску повітря та неналежними практиками управління складом (9%) через погані умови в основній майстерні та сміття.

Слід зазначити, що несправності під час випробувань на дощ становили 6% попередніх висновків, що створювало критичний ризик проникнення води в контейнери BESS (рис. 2). Серйозність таких несправностей була підкреслена реальними інцидентами, такими як інцидент на батарейному заводі Elkhorn у Мосс-Лендінгу, Каліфорнія, у вересні 2022 року.

У звіті про публічне розслідування було встановлено, що проникнення дощової води через контейнер призвело до електричної дуги, що в кінцевому підсумку спричинило тепловий розгін і велику пожежу в блоці BESS. У звіті вказано, що точка проникнення води була пов’язана з неправильною установкою вентиляційного екрану, що призвело до зміщення клапана і проникнення води.

Рисунок 2. Основна проблема під час випробування на дощ: потрапляння води, виявлене під час перевірки Enertis Applus+